Werkeugtypen Leitz-Anwenderlexikon

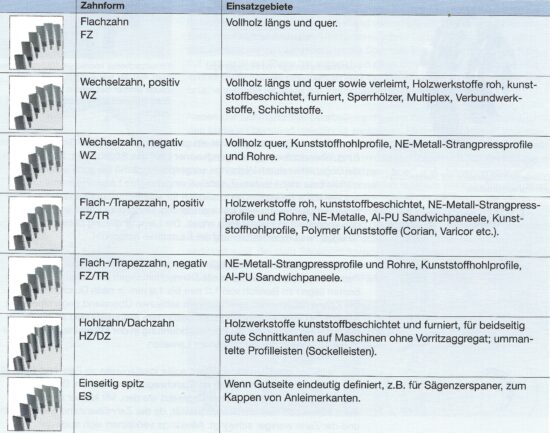

Kreissägeblätter

Kreissägeblätter für die Holz- und Kunststoffbearbeitung sind Verbundwerkzeuge. Sie bestehen aus einem Stammblatt, auf dessen Umfang Sägezähne aus Hartmetall oder polykristallinem Diamant aufgelötet sind. Sie dienen zum Trennen von Werkstücken. Um den Schnittverlust und die Schnittkräfte gering zu halten, ist das Bestreben, möglichst kleine Schnittbreiten zu realisieren. Auf der anderen Seite erfordern gerade und riefenfreie Schnitte eine gewisse Stabilität des Stammblattes, was immer einen Kompromiss zwischen Schnittbreite und Werkzeugdurchmesser bedeutet.

Je nach Werkstückstoff und Werkstückgeometrie unterscheiden sich die Sägezähne in Zahnform und Winkelgeometrie. In der Regel werden positive Spanwinkel eingesetzt, um die Schnittkräfte gering zu halten. Bei dünnwandigen Werkstücken wie z.B. Hohlprofilen sind negative Spanwinkel erforderlich, um ein Einhaken der Säge zu verhindern. Die Zähnezahl richtet sich in erster Linie nach den Anforderungen an die Schnittqualität. Als Faustformel gilt: je höher die Zähnezahl, desto besser ist die zu erwartende Schnittqualität und je geringer die Zähnezahl, desto leichtgängiger schneidet die Säge.

Zerspaner

Als Zerspaner werden Werkzeuge bezeichnet, die mit ihren stirnseitigen Schneiden die Schmalflächen von Plattenwerkstoffen bearbeiten. Zerspaner sind Stirnplanfräser und werden zum Formatieren von Platten in Durchlaufanlagen eingesetzt. Um ausrissfreie Schnittkanten zu erzielen, sind immer zwei Werkzeuge erforderlich, die mit gegenläufiger Drehrichtung arbeiten. Man unterscheidet „Doppelzerspanen“ und „Ritzen/Zerspanen“.

Beim „Doppelzerspanen“ arbeitet an der Plattenober- und -unterseite jeweils ein Zerspanerwerkzeug im Gleichlauf, deren Schnitt sich im Bereich der Plattenmitte überlappt. Beide Werkzeuge sind exakt in einer Ebene ausgerichtet und erzeugen eine ebene Schnittfläche, an der später eine Bekantung erfolgen kann. Zum Schutz der Werkstückvorderkante gegen Ausbrüche werden zusätzlich getaktete Fugefräser im Gegenlauf eingesetzt.

Beim „Ritzen/Zerspanen“ wird die Plattenunterseite von einem Ritz-Zerspaner im Gleichlauf 1 bis 2 mm tief vorgeritzt (abhängig von der Dicke der Dekorbeschichtung) und anschließend von einem Zerspaner von oben im Gegenlauf fertig bearbeitet. Um Kantenausbrüche beim Schneidenaustritt des Zerspaners zu vermeiden, ist die Spur des Ritz-Zerspaners um 0,1 bis 0,2 mm axial zur Platte hin versetzt, so dass sich an der Schnittfläche eine leichte Stufe abzeichnet. Zum Schutz der Werkstückhinterkante gegen Ausbrüche wird die Ritzsäge am Werkstückende hochgeschwenkt.

Neben der Schmalflächenbearbeitung müssen Zerspaner-Werkzeuge auch den Materialüberstand vollständig zerspanen. Hierzu müssen die Umfangsschneiden über eine gewisse Zerspanungsbreite verfügen, die bei den meisten Anwendungen zwischen 5 bis 10 mm liegt. Hinsichtlich der Werkzeugausführung unterscheidet man „Kompaktzerspaner“ und „Sägenzerspaner“. Bei Kompaktzerspanern sind alle Schneiden in einem Werkzeuggrundkörper angeordnet. In der Regel handelt es sich hierbei um DP-bestückte Werkzeuge. Bei Sägenzerspanern übernimmt ein auf einen Grundkörper angeschraubtes Sägeblatt die Bearbeitung der Schmalfläche, während der restliche Materialüberstand von angeflanschten Fräsern oder Sägensegmenten zerspant wird. Bei dem Sägeblatt kommen in der Regel Diamantschneiden zum Einsatz, während für die Zerspanung des Materialüberstandes Hartmetallschneiden in den meisten Fällen ausreichend sind.

Je nach Art der Dekorbeschichtung unterscheidet man verschiedene Profilformen bei den Zerspanerschneiden, wie z.B. Radius-, Fase- oder einseitig spitze Schneiden. In den letzten Jahren hat sich eine Art Stufenprofil durchgesetzt (Beispiel: Leitz Diameter DT), bei dem das Risiko einer Beschädigung des qualitätsbildenden Schneidenbereichs durch Fremdeinschlüsse in den Spanplatten deutlich verringert wird. Für die Bearbeitung furnierter Platten gibt es spezielle Shredder-Schneiden, die den freien Furnierüberstand zerkleinern, so dass die Absaugung nicht durch Furnierstreifen verstopft wird.

Messerwellen

Bei Messerwellen handelt es sich um Werkzeuge, die fest in der Maschine eingebaut sind. Man findet sie hauptsächlich bei Dickenhobel- und Abrichtmaschinen. Hinsichtlich ihres Konstruktionsprinzips sind es zusammengesetzte Werkzeuge, bei denen der Messerwechsel immer innerhalb der Maschine erfolgt. Um die Stillstandzeit zu reduzieren und die Arbeit an der Maschine zu erleichtern, wurden Fliehkraftspannsysteme entwickelt (Beispiel: Leitz CentroFix), die die Messer beim Hochlaufen der Spindel selbsttätig spannen und positionieren. Als besonders lärmarm haben sich Spiralmesserwellen erwiesen, bei denen ein an sich ebenes Messer verdrallt eingebaut wird. Diese Technik ist jedoch nur bei Messern aus HS-Stahl anwendbar, nicht bei Hartmetall.

Hobelwerkzeuge

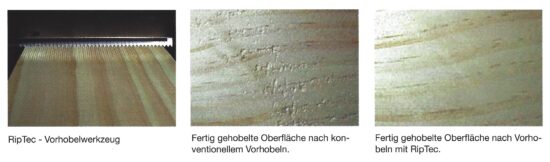

Hobelwerkzeuge sind Umfangsfräser, in der Regel mit durchgehenden geraden Schneiden. Sie sind als Messerköpfe ausgeführt und dienen der Erzeugung ebener Oberflächen, vornehmlich bei der Massivholzbearbeitung. Als Schneidstoffe kommen HL-, HS- und HW-Messer zum Einsatz. Die Schneidenzahl reicht von Z = 2 bis Z = 36. Die Schnittbreiten gehen bis zu einigen hundert Millimetern. Zum reinen Vorhobeln sind Hobelwerkzeuge vorteilhaft mit segmentierten Schneiden (HeliPlan) oder mit Riffelprofil (VariPlanPlus/RipTec). Sie reduzieren die Vorspaltung und verhindern eine Vorschädigung des Holzes, so dass beim anschließenden Fertighobeln wesentlich glattere Oberflächen erzeugt werden.

Konventionelle Hobelmesserköpfe verfügen über 2 oder 4 Schneiden und werden über eine Bohrungpassung mit der Maschinenspindel verbunden. Toleranzbedingt ist ein Messer oberflächenbestimmend. Die erreichbaren Vorschubgeschwindigkeiten liegen zwischen 9 und 36 m min-1, je nach Drehzahl und geforderter Oberflächenqualität. Hobelmesserköpfe für höhere Vorschubgeschwindigkeiten verfügen über eine Hydrospannung oder eine HSK-Schnittstelle, die eine spielfreie und zentrierende Befestigung des Werkzeugs mit der Maschinenspindel gewährleistet. Bei der Hydrospannung werden fettgefüllte Kammern in der Wandung der Werkzeugbohrung über eine Fettpresse mit Druck beaufschlagt. Durch die Ausdehnung der Kammern verringert sich der Bohrungsdurchmesser und das Werkzeug wird auf der Spindel festgeklemmt. Bei der HSK-Schnittstelle erfolgt die Zentrierung über einen Hohlschaftkegel, der axial gegen eine Plananlage gezogen und positioniert wird. Durch die Zentrierung wird eine hohe Wuchtgüte und ein bestmöglicher Schneidenrundlauf erreicht, als Voraussetzung zum Abrichten der Schneiden in der Maschine, dem „Jointen“. Nach dem Jointen haben alle Schneiden denselben Flugkreisdurchmesser und sind gleichermaßen oberflächen-bestimmend. Dadurch werden Vorschubgeschwindigkeiten von über 400 m/min möglich. (abhängig von der Schneidenanzahl)

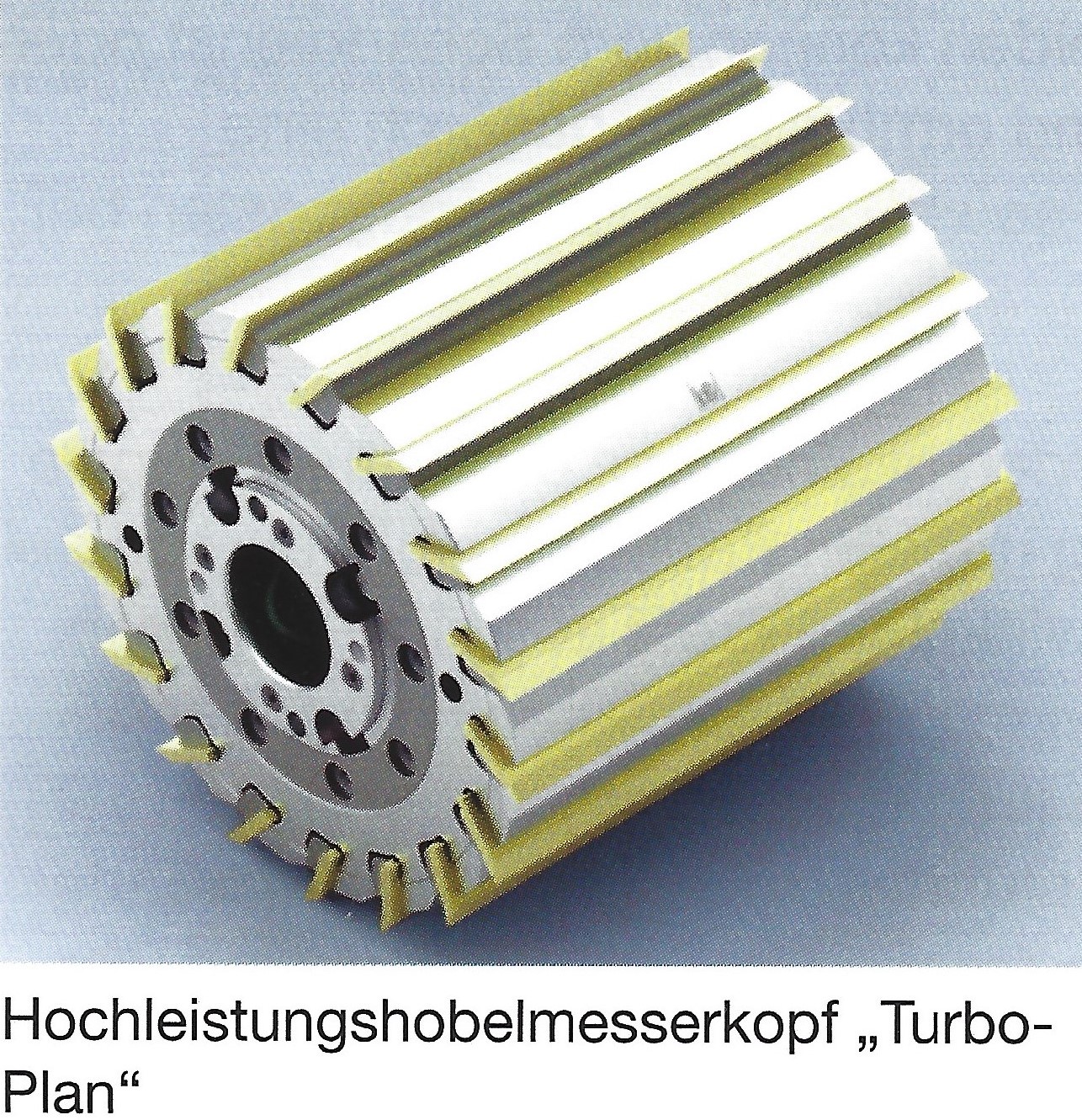

Weitere Unterschiede gibt es in der Art der Messerspannung. Während bei den konventionellen Hobelmesserköpfen immer häufiger Wendemesser- Systeme (z.B. CentroStar oder VariPlan) eingesetzt werden, die einen schnellen Messerwechsel ohne Einstellaufwand ermöglichen, werden bei den Hydro-Hobelmesserköpfen überwiegend Systeme mit einstellbaren, nachschärfbaren Streifenhobelmessern eingesetzt, z.B. Leitz RotaPlan. Darüber hinaus gibt es auch hier Werkzeugsysteme, die den hohen Rüstaufwand beim Messerwechsel drastisch reduzieren. Hierzu zählt beispielsweise das Leitz-System „TurboPlan“, bei dem alle Messer durch einen Formschluss vorpositioniert werden und über eine hydraulische Spannung simultan gespannt werden.

Füge-, Nut- und Falzwerkzeuge

Fügewerkzeuge sind wie Hobelwerkzeuge umfangschneidend, jedoch ist die Schnittbreite wesentlich geringer und liegt in der Regel unter 100 mm. Fügewerkzeuge sind als Wendeplattenwerkzeuge oder bestückte Fräser ausgeführt und werden vorwiegend in der Plattenbearbeitung eingesetzt. Dementsprechend reichen die Schneidstoffe von Hartmetall bis zu polykristallinem Diamant für den industriellen Einsatz. Um die Werkstückkanten bei der Bearbeitung gegen Ausbrüche zu schützen, verfügen die Schneiden meistens über Achswinkel für einen ziehenden Schnitt zur Oberfläche hin. Man unterscheidet hier symmetrische und asymmetrische Werkzeugausführungen. Asymmetrisch bedeutet, dass die untere Schneidenreihe nach oben und alle darüber liegenden Schneidenreihen nach unten gerichtet sind. Diese Werkzeuge werden mit der unteren Schneidenreihe bezogen auf die Werkstückauflage eingestellt und können in dieser Position variable Werkstückdicken innerhalb ihrer Schnittbreite bearbeiten. Sind die Achswinkel der Schneidenreihen symmetrisch zur Mittelebene des Werkzeugs ausgerichtet, muss die Werkzeugmittelebene immer auf die Werkstückmitte eingestellt werden. Bei Veränderung der Werkstückdicke muss auch die Werkzeugposition korrigiert werden. Der Vorteil der symmetrischen Ausführung besteht darin, die Fügeschneiden leicht ballig auszuführen und somit einen definierten Hohlschnitt von wenigen Hundertstelmillimetern am Werkstück zu erzeugen. Bei Kantenanleimmaschinen soll dadurch eine dichte Leimfuge garantiert werden.

Nut- oder Falzwerkzeuge haben zusätzlich zu den Umfangsschneiden stirnseitige Schneiden, z.B. Vorschneider, oder die Flanken der Hauptschneiden sind mit einem Freiwinkel versehen. Bei Nutwerkzeugen beidseitig, bei Falzwerkzeugen nur einseitig. Bei den Nutwerkzeugen unterscheidet man einteilige Werkzeuge (ähnlich wie Kreissägeblätter) und zweiteilige verstellbare Werkzeuge für variable Nutbreiten und zur Korrektur der Schnittbreitenach dem Schärfen.

Profilwerkzeuge

Die Profilbearbeitung reicht von einfachen Profilen wie Fasen oder Radien über variantenreiche Zierprofile bis hin zu hochkomplexen Verbindungsprofilen wie Keilzinken-, Nut- und Feder- oder Konterprofilen. Ihre Anwendung zieht sich durch die gesamte Holzbearbeitung. Dementsprechend breit ist die Palette der zum Einsatz kommenden Schneidstoffe von HL-Stahl bis polykristallinem Diamant (DP). Die Werkzeugarten erstrecken sich von Massivfräsern über gelötete Werkzeuge und Profilmesserköpfe bis hin zum nachschärfbaren Konstantwerkzeug.

Eine besondere Stellung nehmen sogenannte Universal-Profilmesserköpfe ein. In einen neutralen Werkzeugtragkörper können beliebig profilierte Schneiden eingesetzt werden. Die Schneiden können vom Schärfdienst oder vom Anwender selbst profiliert werden und ermöglichen dadurch eine schnelle Umsetzung von Profilwünschen sowie geringe Werkzeugkosten bei kleinen Produktionsmengen.

Bei den Profilen muss unterschieden werden in einseitige oder offene Profile und in geschlossene Profile mit beidseitig radialen Profilflanken. Während bei einseitigen oder offenen Profilen ein Freiwinkel am Profil ausreicht, müssen die Schneiden bei geschlossenen Profilen mit zwei seitlichen Freiwinkeln versehen werden. Das hat Auswirkungen auf die Werkzeugkonstruktion: Bestückte Fräser müssen zweiteilig ausgeführt werden, damit Profilveränderungen, die sich durch das Nachschärfen ergeben, wieder kompensiert werden können. Nicht nachschärfbare Wechselplattenwerkzeuge können dagegen einteilig ausgeführt sein.

Um große Profiltiefen zu ermöglichen, ist es vorteilhaft, Werkzeugsätze aus mehreren Einzelwerkzeugen unterschiedlicher Durchmesser zusammenzustellen. Dadurch können kleinere Schneidplatten verwendet und höhere Drehzahlen erreicht werden. Zusätzlich kann die Schnittaufteilung zwischen den einzelnen Schneiden besser an die werkstück- und profilspezifischen Gegebenheiten angepasst werden. Klassisches Beispiel sind Fensterwerkzeuge.

Abplattwerkzeuge sind eine Spezialform der Profilwerkzeuge mit überwiegend stirnseitig angeordneten Profilschneiden. Sie werden überwiegend eingesetzt, um die Füllungen von Rahmentüren zu bearbeiten. Aufgrund des kleinen Einstellwinkels der Schneiden erzeugen sie nahezu messerschlagfreie Oberflächen.

Schaftwerkzeuge

Im Bereich der Fräswerkzeuge mit Schaft gibt es prinzipiell die gleichen Werkzeugtypen zum Fugen, Falzen, Fasen, Abplatten und Profilieren wie bei den Bohrungswerkzeugen. Sie sind lediglich im Durchmesser kleiner und können deshalb bei höheren Drehzahlen eingesetzt werden.

Eine Besonderheit stellen hier die sogenannten Schaftfräser oder Schaftoberfräser dar. Sie verfügen in der Regel über einen hohen Schlankheitsgrad, d.h. ihre Länge ist sehr viel größer als ihr Durchmesser. Sie werden an ihrem Schaft in ein Futter gespannt und der schneidende Teil arbeitet frei auskragend. Dadurch erfährt das gesamte Werkzeug eine hohe Biegebeanspruchung. Die Bruchgefahr durch Überlastung ist entsprechend hoch. Aus diesem Grund sind auch die Zahnvorschübe wesentlich kleiner als bei Bohrungswerkzeugen. Sie richten sich weniger nach zerspanungsrelevanten Größen wie der Mittenspandicke hm sondern vielmehr nach der Belastbarkeit des Werkzeugs. Und diese hängt maßgeblich von Auskraglänge und Durchmesser ab. Deshalb sind beispielsweise die zulässigen Vorschubgeschwindigkeiten beim Trennen oder Nuten in der Regel geringer als beim Fugen, und tiefe Taschen müssen in mehreren Arbeitsgängen durch schrittweises axiales Zustellen ausgefräst werden.

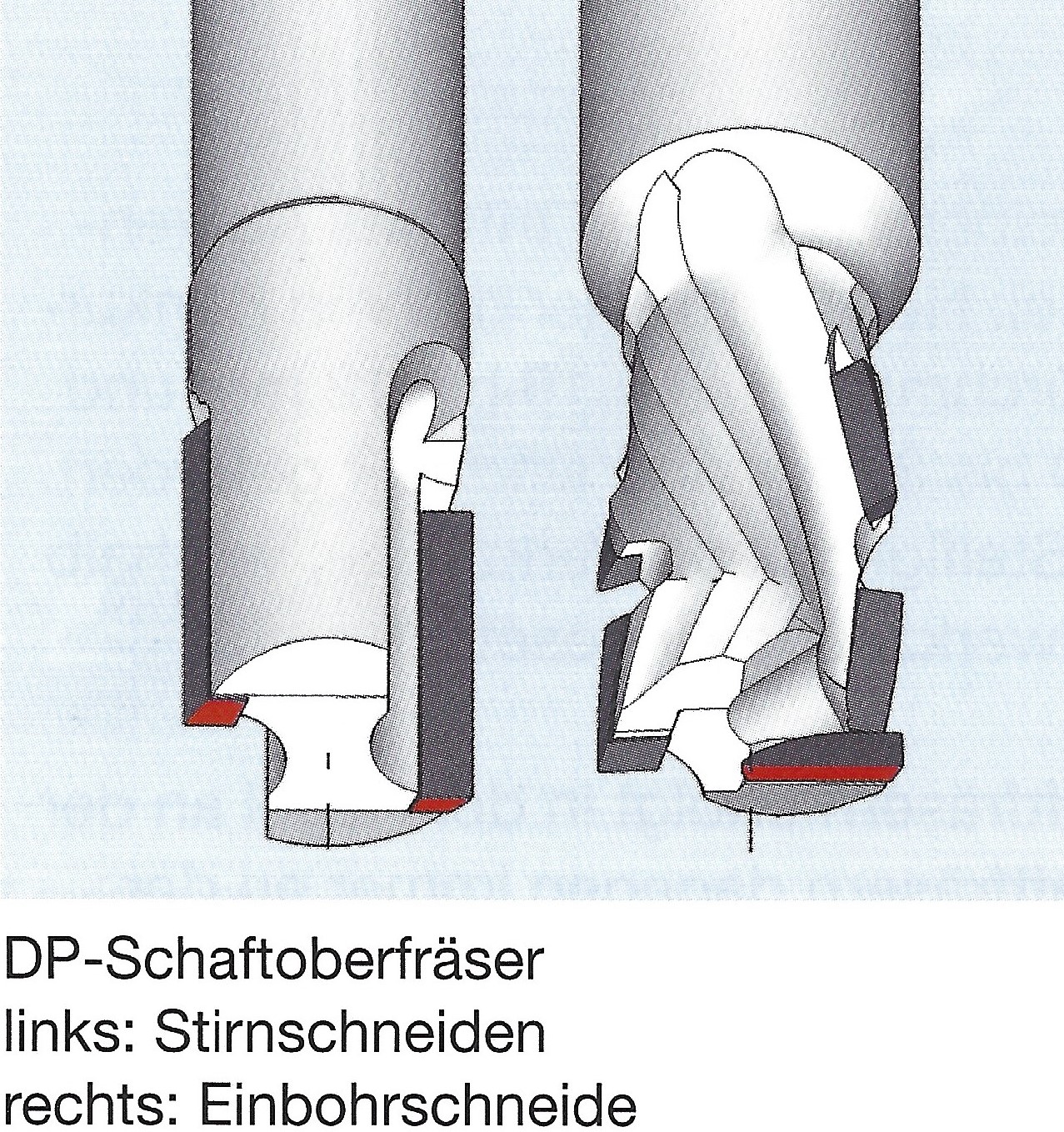

Wichtige Konstruktionsmerkmale bei Schaftfräsern sind die Ausführung der stirnseitigen Schneiden und der Drall- oder Achswinkel. Verfügt das Werkzeug über eine Grundschneide, die bis zur Mittelachse reicht, und ist es mit einem positiven Drallwinkel ausgeführt, ist es zum axialen Einbohren geeignet. Allerdings sollte axiales Einbohren aus Gründen der Bearbeitungsqualität und der Werkzeugstandzeit nur in absoluten Ausnahmefällen durchgeführt werden. Wesentlich werkzeugschonender ist das Eintauchen in den Werkstoff durch spiralförmiges Einbohren oder Tauchfräsen über eine schräge Rampe. Werkzeugtechnische Voraussetzung hierfür ist lediglich ein stirnseitiger Freiwinkel an den Schneiden, was bei Schaftfräsern in der Regel der Fall ist.

Dem Drallwinkel kommt noch eine andere Funktion zu. Ein nach oben gerichteter, positiver Drallwinkel begünstigt die Späneabfuhr in Richtung Absaughaube und verhindert Ausbrüche an der unteren Schnittkante (Werkstückgutseite unten). Ein nach unten gerichteter, negativer Drallwinkel übt Druck auf das Werkstück aus, unterstützt die Werkstückspannung und verhindert das Ausbrechen der oberen Schnittkante (Werkstückgutseite oben). Schaftfräser zum Formatieren beschichteter Plattenwerkstoffe haben beide im oberen Schneidenbereich negativen Drall und im unteren Bereich positiven Drall. Auf diese Weise werden Ober- und Unterseite der Platten ausrissfrei bearbeitet. Überwiegt der Anteil mit negativem Drall, kann das Werkzeug mit derselben Längeneinstellung unterschiedliche Plattendicken bearbeiten. Überwiegt der Anteil mit positivem Drall wird die Späneerfassung deutlich verbessert, allerdings muss das Werkzeug in seiner axialen Positionan die jeweilige Plattendicke angepasst werden.

Typisch für den Einsatz von Schaftfräsern ist die beliebige Programmierung ihrer Fräsbahnen. Wenn sich dabei ungünstige Zerspanungssituationen ergeben, wie etwa der Schnitt gegen die Faserrichtung oder der Werkzeugaustritt aus dem Werkstück im Gegenlauf, muss die Drehrichtung geändert werden. Aus diesem Grund gibt es für die meisten Schaftoberfräser zu der üblichen Ausführung für Rechtslauf auch eine Ausführung für Linkslauf.

Als Schneidstoffe kommen hauptsächlich Hartmetall (HW) in massiver und bestückter Ausführung oder als Wendeplattenwerkzeug sowie polykristalliner Diamant (DP) zum Einsatz. Hartmetallwerkzeuge können mit durchgehenden Schneiden hergestellt werden und eignen sich daher insbesondere als Schlichtwerkzeuge für die Massivholzbearbeitung. Diamantbestückte Oberfräser weisen dagegen immer segmentierte Schneiden auf und sind prädestiniert für beschichtete Span- und Faserwerkstoffe. Wendeplatten- Schaftoberfräser sind bezüglich ihrer Vorschubleistung den massiven oder bestückten Werkzeugen zwar unterlegen, dennoch haben sie ihre Berechtigung in den Fällen, in denen es auf konstante Durchmesser ankommt oder in Regionen, in denen es keine Schärfmöglichkeiten gibt.

Zum schnellen Vorfräsen (Schruppen) werden Schaftfräser mit einem Schruppprofil versehen, einem Wellenprofil, das an jeder Schneide in der Teilung geringfügig versetzt ist. Dadurch werden die Späne gebrochen und die Bearbeitungskräfte gesenkt, wodurch höhere Vorschübe ermöglicht werden. Spezielle Ausführungen mit einem stufenförmigen Profil, bei dem sich die einzelnen Stufen in der Summe zu einer Geraden ergänzen, erlauben eine Schruppbearbeitung in nahezu Schlichtqualität. Man spricht hier von sog. Schrupp-Schlicht-Oberfräsern.

Im Zuge einer flexibleren Fertigung mit kleinen Losgrößen tritt das Auftrennen von Platten mit Schaftfräsern (Beispiel: Nesting) immer mehr in Konkurrenz zum Kreissägen. Kleine Werkzeugdurchmesser von 10 bis 12 mm und hohe Vorschubgeschwindigkeiten von 20 bis 30 m min-1 sind hier gefordert. Das stellt enorme Anforderungen an die Steifigkeit der Werkzeuge, weshalb zum Nesting überwiegend Vollhartmetallwerkzeuge eingesetzt werden.

Das Nachschärfen von Hartmetall-Schaftfräsern erfolgt in der Regel an der Spanfläche, bei diamantbestückten Schaftfräsern dagegen immer an der Freifläche.

Bohrer

Bohrer unterscheiden sich von Schaftfräsern prinzipiell dadurch, dass sich die Schneiden nur an der Stirnseite befinden, am Umfang sind sie rund geschliffen. Sie dienen ausschließlich dazu, Löcher von einem fest vorgegebenen Durchmesser zu erzeugen. Die Vorschubbewegung erfolgt axial.

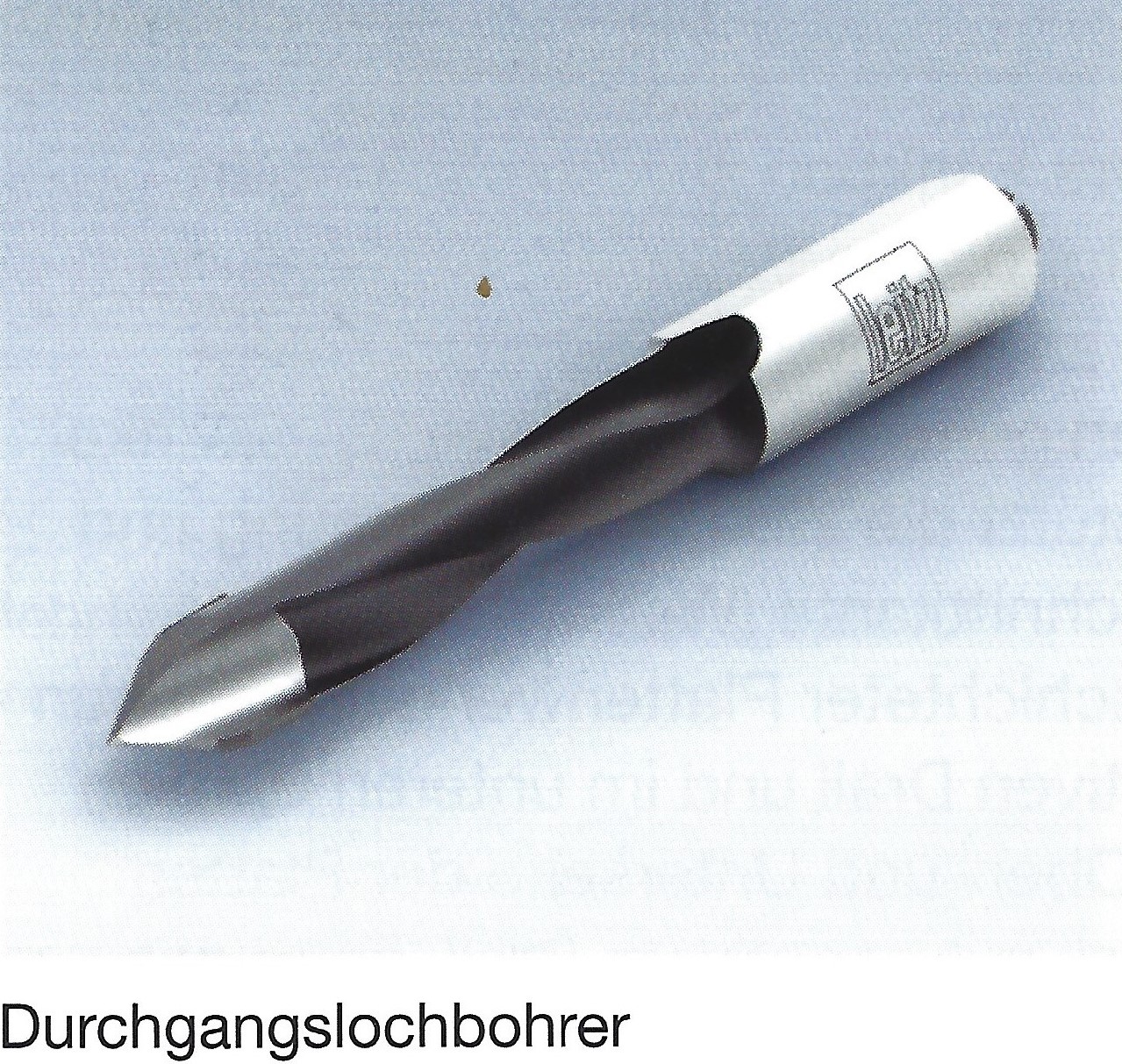

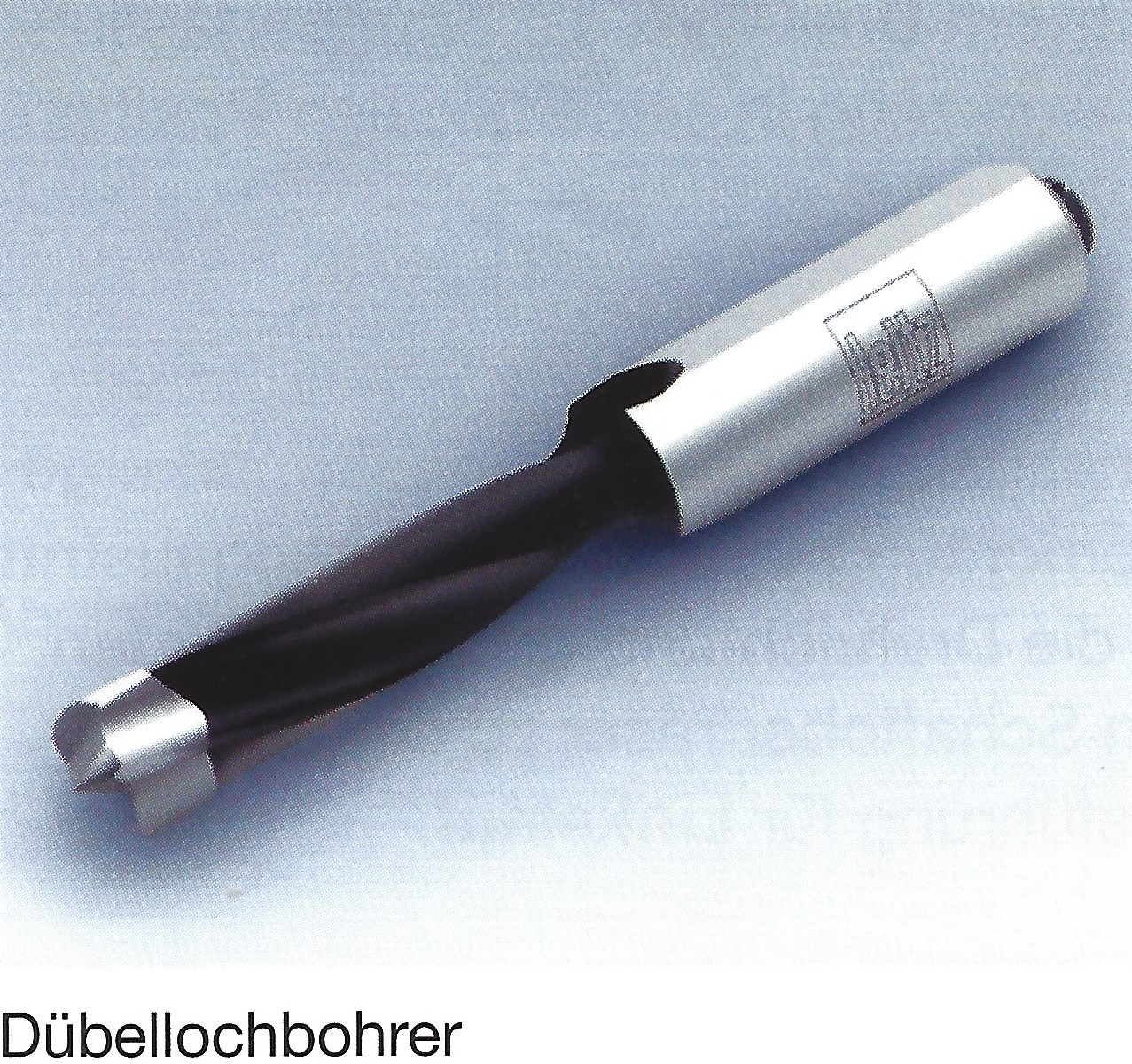

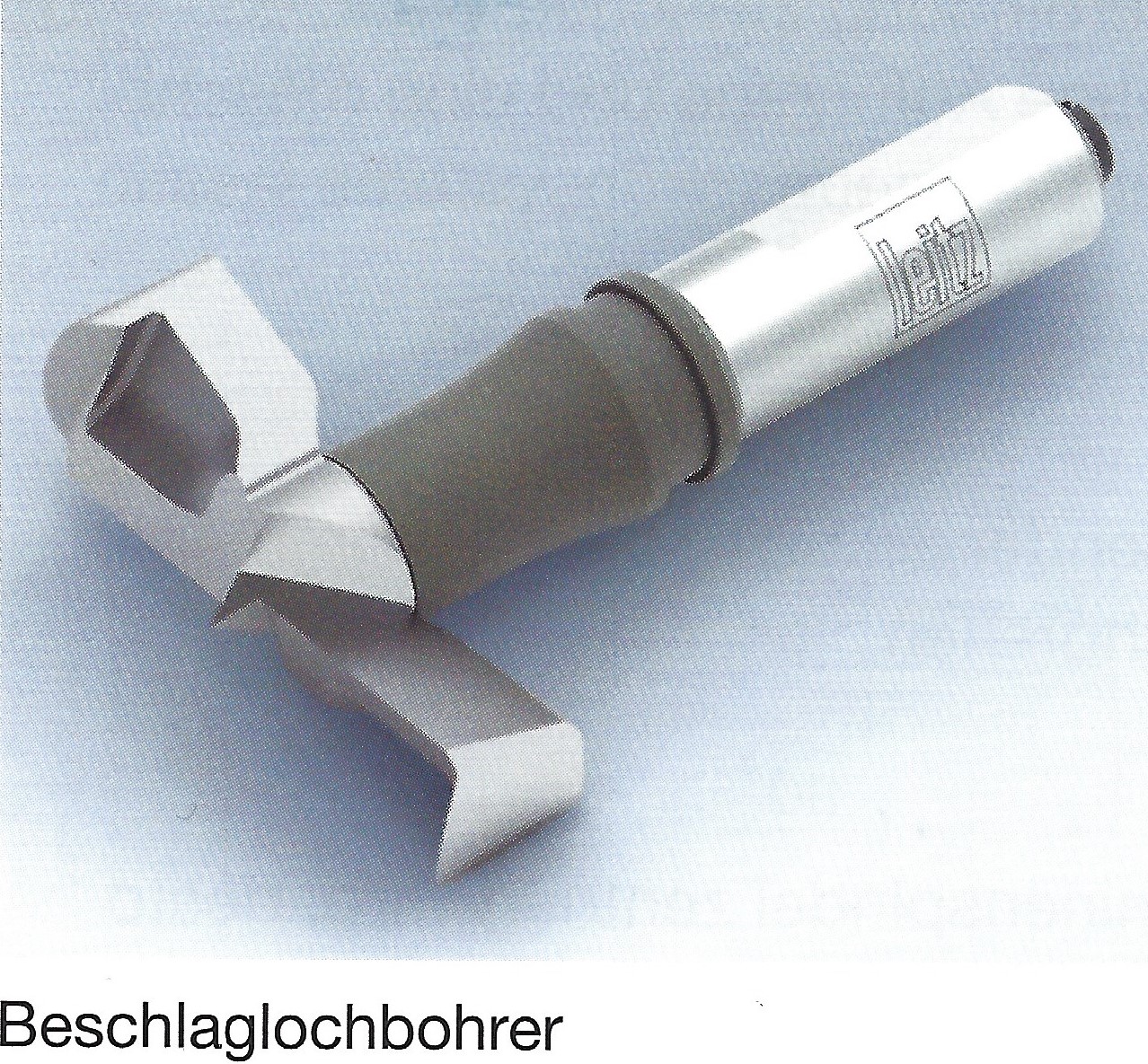

Man unterscheidet grundsätzlich Bohrer für Durchgangslöcher, z.B. für Schraubenverbindungen, und solche für Sacklöcher, z.B. zur Aufnahme von Dübeln oder Beschlagen. Durchgangslochbohrer weisen eine sehr schlanke Spitze auf, die durch ihren schalenden Schnitt für eine ausrissfreie Ein- und Austrittseite erzeugen. Typische Merkmale von Bohrern für Sacklöcher (z.B. Dübel- oder Beschlaglochbohrer) sind Vorschneider, um beim Einbohren Ausrisse am Bohrungsrand zu vermeiden, Räumerschneiden um einen ebenen Bohrungsgrund zu erzeugen und eine Zentrierspitze, damit der Bohrer beim Einbohren zentriert wird. Die Vorschneider sind idealerweise so geformt, dass sie beim Einbohren Druck auf die Werkstückoberfläche ausüben und einen ziehenden Schnitt bewirken. Auf diese Weise werden sowohl Holzfasern als auch Dekorbeschichtungen sauber durchtrennt, bevor die

Räumerschneiden das Bohrungsinnere ausräumen. In der Regel ist der Bohrerhalm kurz hinter dem Bohrerkopf im Durchmesser um wenige Zehntelmillimeter verringert, um die Reibung zwischen Bohrer und Bohrungswand zu reduzieren und den Spanaustrag zu erleichtern.

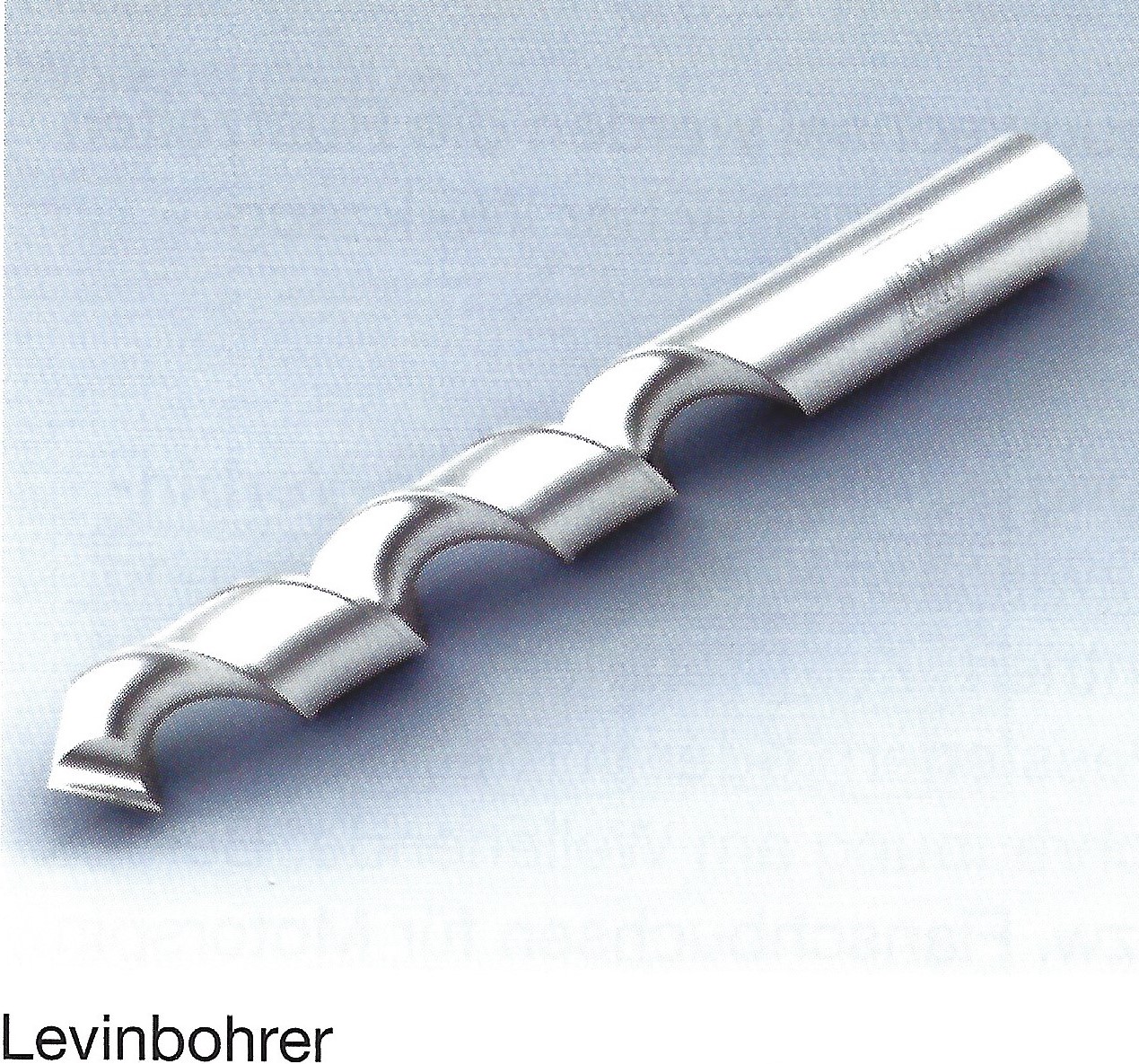

Bohrer für Massivholz und Plattenwerkstoffe unterscheiden sich im Wesentlichen im Schneidstoff, im Drallwinkel und in der Länge. Massivholzbohrer sind aus HS-Stahl oder Hartmetall gefertigt, während bei Bohrern für die Plattenbearbeitung hauptsächlich Hartmetall, teilweise auch polykristalliner Diamant zum Einsatz kommt. Da der Drallwinkel gleichzeitig auch Spanwinkel für die Bohrschneide ist, und das Trennen der Holzfasern eine „giftige“ Schneide erfordert, haben Massivholzbohrer größere Drallwinkel als Bohrer für Plattenwerkstoffe. Bei Massivholzanwendungen sind die erforderlichen Bohrtiefen größer als bei Plattenwerkstoffen und dementsprechend auch die Bohrerlänge. Für sehr große Bohrtiefen werden einschneidige „Levin-Bohrer“ eingesetzt, weil ihr großer Spanraum den Abtransport der Späne begünstigt. Um ein Stopfen der Späne und damit hohe Reibungswärme zu verhindern, muss gegebenenfalls eine Zwischenentleerung der Spanräume durch kurzzeitiges Zurückziehen des Bohrers erfolgen.

Beim Einsatz von Bohrern in Bohrgetrieben und Bohrbalken ist eine konstante Länge wichtig, damit die Bohrtiefe immer gleichmäßig und unverändert bleibt. Dazu verfügen die Bohrer über eine Längeneinstellschraube am Schaftende, mit der die Bohrerlänge voreingestellt werden kann, so dass neue und nachgeschärfte Bohrer immer dieselbe Länge aufweisen. Die meisten Bohrbalken verfügen konstruktionsbedingt über wechselnde Drehrichtungen der Spindeln. Deshalb auch rechtsdrehende und linksdrehende Bohrer. Um die Verwechslungsgefahr zu verringern, sind beide Ausführungen farblich unterschiedlich gekennzeichnet, linksdrehende Bohrer in der Regel mit einer roten Farbe.

Fräswerkzeuge für Handvorschub

Fräswerkzeuge für Handvorschub müssen rückschlagarm ausgeführt sein. Sie unterliegen deshalb gewissen Beschränkungen hinsichtlich Zähnezahl, Schneidenüberstand und Spanlückenweite. Der Werkzeugtragkörper muss entweder ein Rundformwerkzeug sein oder über Abweiser verfügen, die den Schneidenüberstand und die Spanlückenweite begrenzen.

Die Konstruktionsdetails variieren je nach Werkzeugtyp und sind in der europäischen Norm EN 847-1 „Maschinenwerkzeuge für Holzbearbeitung – Sicherheitstechnische Anforderungen“ geregelt. Fräswerkzeuge, die für Handvorschub zugelassen sind, erkennt man an der Kennzeichnung „MAN“ auf dem Werkzeug.

Aus dem Leitz-Lexikon. Edition 7. Geheft 1: Anwenderlexikon, Seite 31, 33-39.

Sie finden das Lexikon auch in unserer Bibliothek und online abrufbar unter Leitz Lexikon – Leitz